Przedsiębiorstwa istnieją po to, by generować zysk. Warunkiem zachowania konkurencyjności, a więc utrzymania pozycji na rynku jest nieustanna poprawa procesów, m.in. logistycznych (w tym magazynowych). W tych okolicznościach rośnie znaczenie projektów, które pozwalają na redukcję kosztów oraz dają możliwość dalszego rozwoju. Świadczy o tym fakt, że coraz więcej firm buduje w swoich organizacjach własne jednostki projektowe lub korzysta z usług specjalistycznych firm doradczych. Kompetencje z zakresu prowadzenia projektów usprawnień są więc niezwykle cenną umiejętnością dla ludzi pracujących w branży. Znajomość metodyki Lean Six Sigma może być właśnie tego typu atutem.

Zasady Lean Six Sigma

Zanim przejdę do szczegółów, chciałbym nadmienić, że istnieje kilka poziomów certyfikacji z zakresu Lean Six Sigma: od najniższego White Belt, przez Yellow Belt, Green Belt, Black Belt, aż po najwyższy Master Black Belt. Oczywiście poziom kompetencji przekłada się wprost na rolę w projektach oraz wielkość prowadzonych projektów. Poziom White Belt zazwyczaj wystarczy, by pełnić funkcję członka zespołu projektowego, natomiast poziom Master Black Belt pozwoli na koordynowanie jednocześnie kilku dużych projektów. Szkolenia na poszczególnych stopniach są prowadzone przez certyfikowane firmy.

Lean Six Sigma jest w praktyce połączeniem dwóch metodologii doskonalenia procesów:

- Lean – skupionej na identyfikacji i systematycznej eliminacji marnotrawstw (tzw. „muda”), czyli działań nieprzynoszących wartości dodanej dla klienta. Podejście lean wyszczególnia 8 podstawowych rodzajów mudy: nadprodukcja, zbędny ruch, oczekiwanie, zbędny transport, nadmierne zapasy, wady, nadmierne przetwarzanie oraz niewykorzystany potencjał pracowników.

- Six Sigma – zorientowanej na zmniejszenie zmienności procesu, prowadzącej do redukcji liczby defektów, gdzie celem jest osiągnięcie poziomu 3,4 wad na milion możliwości. Duże znaczenie dla Six Sigma ma statystyka, skąd właśnie wywodzi się nazwa metody – sigma to odchylenie standardowe, natomiast odległość sześciu odchyleń standardowych w lewo i prawo od średniej arytmetycznej opisuje rozkład normalny dla pożądanego procesu.

Połączenie to pozwoliło na osiągnięcie efektu synergii, co uczyniło z Lean Six Sigma jedną z wiodących metod prowadzenia projektów usprawnień. Dzięki szerokiemu wachlarzowi różnorodnych narzędzi, uchodzi ona za bardzo uniwersalną i znajduje zastosowanie zarówno w usługach, jak i przemyśle. Podejście do projektów i zakres stosowanych technik będzie przechylać się w stronę lean w przypadku procesów usługowych (w tym logistycznych), natomiast w stronę six sigma dla procesów produkcyjnych. W każdym przypadku niezmienna pozostaje jednak nadrzędna zasada tej filozofii, skupiająca się na potrzebach klienta i poprawie jakości dostarczanych produktów.

Metodyka DMAIC kluczem do rozwiązania problemu

Niezależnie od środowiska projektowego, rozwiązywanie problemów w Lean Six Sigma odbywa się zawsze w określonym porządku, zgodnie z cyklem doskonalenia DMAIC. Zakłada on konieczność wystąpienia pięciu kolejnych etapów: Define (definiowanie), Measure (pomiar), Analyse (analiza), Improve (doskonalenie) oraz Control (kontrolowanie). Na podstawie własnego doświadczenia z kilkunastu przeprowadzonych projektów magazynowych postaram się przybliżyć charakterystykę każdego z wymienionych kroków projektowych.

Aby jakiekolwiek przedsięwzięcie można było nazywać projektem, musi ono posiadać pewne konkretne cechy, takie jak: cel, niepowtarzalność, złożoność, określoność, zmienność, zaangażowanie zasobów ludzkich czy ograniczoność czasową. To na co chciałbym zwrócić szczególną uwagę to fakt, że każdy projekt zostaje powołany w określonym celu. Jak wspomniałem wcześniej, nadrzędną zasadą Lean Six Sigma jest skupienie się na kliencie, a zatem cel projektu powinien wynikać wprost z tego, co jest co jest dla niego wyznacznikiem jakości. W projektach usprawnień magazynowych jest to najczęściej poziom obsługi klienta opisywany np. wskaźnikiem OTIF (on time, in full). Projekty zazwyczaj dążą albo do poprawy poziomu obsługi klienta bez zwiększenia kosztów, albo redukcji kosztów bez negatywnego wpływu na poziom obsługi klienta. Tak czy inaczej, w obu tych przypadkach uwzględnione zostają potrzeby klienta.

Faza Define

Definiowanie celu dla klienta jest ważnym elementem fazy Define, lecz nie jedynym. Tak naprawdę właściwy kierunek prowadzenia projektu będziemy w stanie obrać dopiero po właściwym opisaniu i zrozumieniu procesów. W tym celu możemy skorzystać z szeregu narzędzi, takich jak: diagram Pareto, mapowanie strumienia wartości, diagram SIPOC oraz analiza interesariuszy.

Diagram Pareto powstaje poprzez uporządkowanie zjawisk w porządku malejącym i naniesienie ich w postaci wykresu słupkowego. Zgodnie z założeniami tej metody 80% skutków jest powodowanych przez 20% przyczyn, co umożliwia zidentyfikowanie obszarów o największym potencjale do usprawnień. W projektach magazynowych często analizie tej poddaje się poszczególne procesy, takie jak: przyjęcie, VAS (value-added service), kompletacja czy wydanie, klasyfikując je względem generowanych kosztów. Metoda ta jest jednak na tyle elastyczna, że wykorzystać możemy ją dla różnych zjawisk, np. porównując liczbę reklamacji w poszczególnych oddziałach lub liczbę awarii dla poszczególnych maszyn. W dalszej części fazy definiowania należy skupić się tylko na wybranych w ten sposób elementach.

Źródło: https://mfiles.pl/pl/images/1/17/Diagram_pareto.jpg (dostęp 09.03.2021)

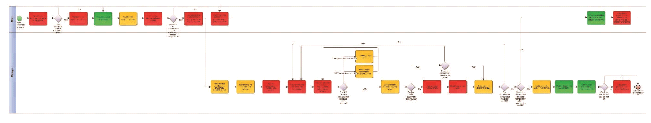

Mapowanie strumienia wartości jest niezwykle użytecznym narzędziem pozwalającym zidentyfikować wszelkie nieefektywności we wskazanym procesie. Polega na dokładnym rozpisaniu wszystkich kroków procesu i zachodzących między nimi zależności. Na tak przygotowanej mapie powinniśmy być w stanie wskazać czynności dodające wartość dla klienta (kolor zielony), niedodające wartości, ale niezbędne dla procesu (kolor żółty) oraz straty (kolor czerwony). Na tej podstawie będziemy mogli w dalszej części projektu przygotować mapę stanu docelowego po eliminacji nieefektywności. Przy mapowaniu dobrze posłużyć się jedną ze standardowych metod, np. BPMN.

Źródło: opracowanie własne

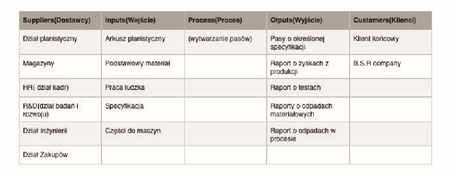

Diagram SIPOC ułatwia identyfikację oraz scharakteryzowanie najważniejszych czynników mających wpływ na proces. Wymaga on rozpisania składowych procesu w pięciu kategoriach: dostawcy, elementy wejścia, proces, elementy wyjścia oraz klienci. Takie podejście pozwala dostrzec problemy związane np. z nadmierną dywersyfikacją produktów lub ograniczoną wielkością sieci dystrybucji.

Źródło: https://mfiles.pl/pl/images/9/95/Diagram_SIPOC_dla_produkcji_pas%C3%B3w.png

(dostęp 09.03.2021)

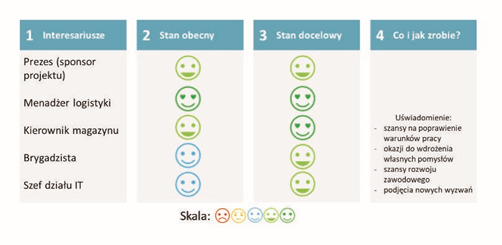

Żaden projekt nie osiągnie jednak sukcesu, jeśli nie zadbamy o odpowiednie nastawienie osób zaangażowanych w zmianę. Analiza interesariuszy pozwoli nam najpierw określić wszystkie osoby związane z usprawnianym procesem (nie tylko bezpośrednio biorące w nim udział, ale także odbiorców produktów procesu), a następnie ustalić (najlepiej w kilkustopniowej skali) ich obecny i docelowy stosunek do projektu. Jeżeli wartość stanu obecnego jest niższa niż docelowego, należy zaplanować działania pozwalające na jego zmianę (np. w przypadku klienta – zwiększenie jego zaangażowania w projekt).

Źródło: opracowanie własne

Faza Measure

Przed przystąpieniem do fazy Measure powinniśmy mieć zatem zdefiniowany konkretny obszar usprawnień oraz problemy, które mają zostać rozwiązanie dzięki projektowi. Kolejnym zadaniem będzie określenie skali tych problemów, co z jednej strony powinno potwierdzić słuszność obranego kierunku, z drugiej zaś pomóc oszacować potencjalny zysk z przeprowadzonych usprawnień.

W przypadku usprawnień procesów magazynowych, faza pomiarowa zazwyczaj sprowadza się do pomiaru czasu poszczególnych czynności, a przyszłe zmiany mają doprowadzić do wzrostu wydajności w skutek eliminacji marnotrawstw. Czasami, pomiarowi może zostać poddane jakieś zjawisko, np. liczba niekompletnie wysłanych zamówień, wówczas należy zbierać stosowne informacje dzień po dniu.

Może się zdarzyć, że zajmiemy się problemem, dla którego dysponujemy danymi historycznymi, np. z systemu WMS, wtedy nasz wysiłek ograniczy się jedynie do odpowiedniego przygotowania danych (selekcji, formatowania, kompresji).

W pomiarach produkcyjnych wykorzystywane są jeszcze inne narzędzia, np. karty kontrolne, lecz jest to obszar, którego nie będę rozwijał w tym artykule.

Niezależnie od tego jaką formę ostatecznie przyjmie proces pomiarowy, musi zostać on poprzedzony przygotowaniem planu pomiarów, uwzględniającym informacje o: zakresie, stosowanym narzędziu, wielkości próbki oraz odpowiedzialności (kto i kiedy) dla każdego z procesów. Największy problem może stanowić określenie próbki pomiarowej. Możemy ją wyznaczyć posługując się wzorami statystycznymi, przyjmując pewną wartość poziomu ufności, czyli prawdopodobieństwa z jakim możemy uznać wynik za poprawny. Oczywiście większa próba pozwoli nam na uzyskanie dokładniejszych wyników, lecz będzie to wiązać się także z większymi nakładami pracy (a więc i wyższym kosztem).

Źródło: opracowanie własne

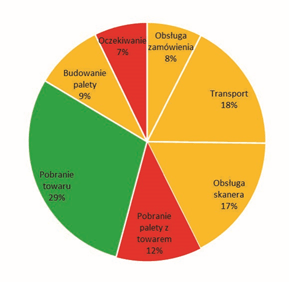

Wyniki fazy pomiarowej możemy przedstawić w bardzo różnorodny sposób. W praktyce należy jednak wybrać formę możliwie łatwą i czytelną dla odbiorców, np. wykres kołowy dla prezentacji udziału poszczególnych czynności w całości procesu kompletacji.

Źródło: opracowanie własne

Faza Analyse

Po zebraniu danych przyjdzie czas na ich kompleksową interpretację w fazie Analyse. Na tym etapie głównym celem jest dotarcie do źródła zauważonych wcześniej problemów, co umożliwi ich późniejszą eliminację.

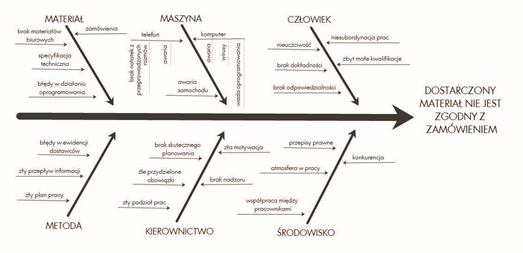

W małych projektach ograniczających się np. do konkretnego działu, najczęściej wystarczy zastosowanie diagramu Ishikawy. Ta prosta metoda polega na rozpisaniu potencjalnych przyczyn odnoszących się do sześciu kategorii: człowiek, maszyna, materiał, metoda, kierownictwo i środowisko. Dla każdej z przyczyn określane są przyczyny szczegółowe, a do nich następne, tak długo jak to możliwe. W ten sposób jesteśmy w stanie odnaleźć przyczyny źródłowe. Na podobnej zasadzie opiera się metoda 5Why, która zakłada pięciokrotną iterację.

W przypadku dużych optymalizacji, skupiających się na poprawie wydajności całego magazynu należy sięgnąć po zaawansowaną analitykę. W tym przypadku warto rozważyć wsparcie ze strony specjalistycznych firm konsultingowych. Projekty magazynowe najczęściej dotyczą optymalizacji procesów kompletacji, z tego względu, że jest to obszar angażujący najwięcej zasobów. Niektóre z firm, takie jak SMART Project są w stanie w ciągu kilkunastu godzin przygotować szereg zaawansowanych analiz, takich jak: roczny profil wysyłek (względem linii, SKU, sztuk w miesiącu), strukturę zamówień z uwzględnieniem koszyków zamówień opartych na analizie ABC, analizę lokalizacji pobrań w for- mie „heatmap” czy analizę poprawności ścieżki kompletacyjnej. W przypadku innych procesów wykorzystywany jest oczywiście inny pakiet analiz, dostosowany do zakresu prac zgodnie z potrzebami klienta.

Źródło: https://mfiles.pl/pl/images/2/2b/Diagram_Ishikawy_-_przyk%C5%82ad.png

(dostęp 09.03.2021)

Faza Improve

Poznanie przyczyn problemów pozwoli na opracowanie i zastosowanie konkretnych rozwiązań prowadzących do poprawy procesu. Tym właśnie zajmuje się faza Improve.

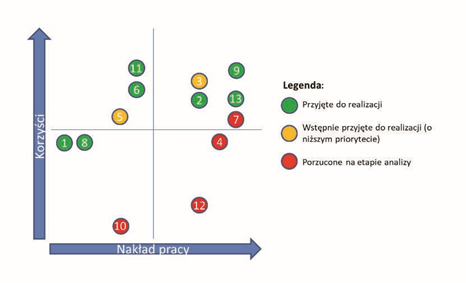

W wypracowaniu rozwiązań powinien uczestniczyć cały zespół projektowy, co prowadzić będzie do tzw. „burzy mózgów”. Na tym etapie cenny jest każdy pomysł, nawet taki, który początkowo wydaje się mało realny do wdrożenia. Wszystkie propozycje powinny zostać zapisane, a następnie poddane ocenie. W tej fazie bardzo przydatne okazuje się narzędzie „Impact/Effort Matrix”, które pozwala pogrupować rozwiązania na cztery kategorie w zależności od nakładu pracy oraz potencjalnych korzyści. W ten sposób powstaje grupa tzw. „quick wins”, czyli łatwych do implementacji rozwiązań, generujących duże usprawnienia, którymi należy zająć się w pierwszej kolejności. Z macierzy warta uwagi będzie także kategoria o dużych korzyściach, ale i dużych nakładach, którą należy traktować jako element planu strategicznego.

Źródło: opracowanie własne

Dla wybranych rozwiązań konieczne będzie również przygotowanie „bussines case’ów”, uwzględniających poniesione koszty, potencjalne zyski, a także okres zwrotu inwestycji, czyli tzw. ROI (return on investment). Na tej podstawie na poziomie zarządczym podjęta zostanie decyzja o uruchomieniu inwestycji.

Przebieg każdego wdrożenia ma charakter indywidualny, uzależniony od zakresu zmian wprowadzanych w przedsiębiorstwie, stąd bardzo trudno go scharakteryzować. Pamiętać jednak należy przede wszystkim o przygotowaniu harmonogramu wdrożeń z wyszczególnieniem kamieni milowych, czyli punktów kontrolnych, które podsumowują określony zestaw zadań bądź daną fazę projektu.

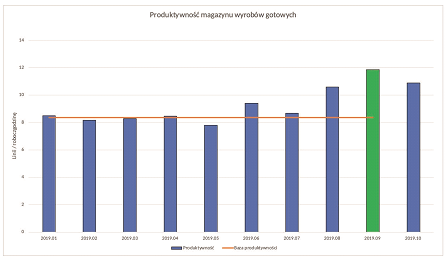

Faza Control

Faza Control skupia się na weryfikacji zmian zachodzących w usprawnianych procesach. W tym celu najczęściej wykorzystuje się wskaźniki logistyczne, bazujące na danych zebranych w fazie pomiarów. Mogą to być także miary, stosowane jeszcze przed rozpoczęciem projektu, o ile dotyczą bezpośrednio usprawnianych procesów, np. liczba skompletowanych linii w projekcie usprawnień procesu kompletacji.

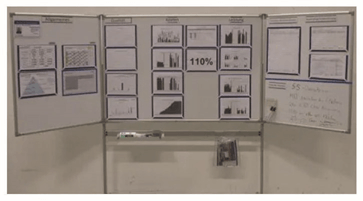

Bieżąca kontrola wyników służyć ma stabilizacji procesu, a w dalszej kolejności jego standaryzacji. Użytecznym narzędziem ku temu, wywodzącym się z koncepcji lean jest Shop Floor Management. Najczęściej metoda ta przyjmuje formę codziennych kilkuminutowych spotkań w miejscu wykonywania pracy (tzw. „gemba”) w obecności wszystkich pracowników zaangażowanych w proces. W trakcie spotkania omawiane są wspominane wskaźniki, a także ustalane przyczyny problemów w przypadku niewykonania założonego planu. Do prezentacji wyników, ale także do zapisywania bieżących akcji wykorzystywane są przygotowane w tym celu tablice. Standaryzacja spotkań w tej formie oznacza, że stają się one codziennym elementem pracy, nawet po zakończeniu projektu.

Źródło: https://i0.wp.com/inzynierjakosci.pl/wp-content/uploads/2017/11/shop_floor_manage-

ment.png (dostęp 09.03.2021)

Projekty magazynowe w praktyce

Skutecznie przeprowadzone projekty usprawnień w obszarze magazynowym zazwyczaj przynoszą oszczędności związane z redukcją kosztów o około 20-30%. Często dodatkową korzyścią jest także stworzenie warunków dla dalszego rozwoju przedsiębiorstw, a więc wygenerowanie większego zysku, dzięki zwiększonemu obrotowi.

W zależności od zakresu, projekty różnią się rodzajem wprowadzanych zmian oraz efektami.

Projekty nastawione na optymalizacje bezkosztowe lub w ramach dostępnego budżetu operacyjnego na ogół prowadzą do:

- usprawnień organizacyjnych (reorganizacji procesów, zmian układów poszczególnych stref magazynowych)

- lepszego planowania i kontroli (zarządzania kolejnością zleceń, dostosowania zasobów ludzkich do pracochłonności procesów)

- motywowania pracowników (odpraw zespołowych, systemów premiowych)

Część tych zmian może zostać wprowadzonych w ramach koncepcji ciągłego doskonalenia Kaizen, w którą powinni zostać zaangażowani wszyscy pracownicy. Niektóre przedsięwzięcia mogą wymagać utworzenia małych zespołów projektowych, skupionych głównie wokół kierowników magazynu i pracowników magazynowych.

Projekty o znaczeniu strategicznym wiążą się z dużo większymi inwestycjami. Wówczas prowadzone działania dotyczą:

- usprawnień technicznych (zastosowania odpowiedniego wyposażenia magazynowego, w tym regałów i wózków oraz modyfikacji systemów IT)

- automatyzacji procesów (projektowania rozwiązań i wyboru dostawcy)

Projekty tego typu mają charakter kompleksowy (angażują specjalistów z różnych działów, np. IT, kontroling) oraz globalny (mogą dotyczyć kilku magazynów w rożnych częściach świata).

Podsumowanie

Powyżej przedstawiłem standardowe przykłady na to w jaki sposób może być prowadzony projekt zgodnie z cyklem doskonalenia DMAIC. Omówione narzędzia mają charakter uniwersalny i powinny znaleźć zastosowanie w większości projektów, nie tylko dotyczących optymalizacji w magazynach. Wiedza z zakresu prowadzenia projektów jest jednak znacznie szersza, a dostęp do niej jest zapewniony przez szereg certyfikowanych szkoleń. Zachęcam do tego każdego, kto po przeczytaniu tego artykułu poczuł, że praca w środowisku projektowym jest atrakcyjnym wyzwaniem.

Kontakt

61-707 Poznań ul. Libelta 27

Telefon

Na skróty

- Kiedy i w jaki sposób optymalizować procesy w firmie? Wykorzystaj spowolnienie w gospodarce do usprawnienia działań

- Optymalizacja procesów jako sposób na poprawę rentowności firmy i zadowolenia pracowników

- Pojemnikowy system składowania i ekspozycji towarów małogabarytowych, czyli AUTOSTORE

- Jeśli chcesz iść szybko, możesz to zrobić sam, jeśli chcesz pójść daleko, potrzebujesz do tego zespołu

- Po co komu analiza – czyli o wartości jaką wnosi analityk biznesowy do realizowanych projektów.