Celem projektów usprawniających procesy logistyczne jest najczęściej zmniejszenie kosztów lub zwiększenie ich efektywności. Podejście menedżerów do projektów z tego obszaru jest najczęściej dwojakie

Po pierwsze, na usprawnienia procesów spojrzeć można w sposób metodyczny. W podejściu metodycznym główny nacisk kładziony jest na znalezienie rzeczywistych przyczyn problemów oraz opracowanie rozwiązań eliminujących te przyczyny. Dzięki wnikliwej analizie danych możliwe jest dokładne określenie, w jakim stopniu rozwiązania usuną przyczyny źródłowe oraz jakie będą koszty wdrożeń. Dzięki temu firmy prowadzące usprawnienia mają zatem niemal gwarancję sukcesu projektu i mogą dokładnie zaplanować jego budżet. Z drugiej jednak strony taki sposób pracy wymaga stosunkowo dużych nakładów czasu analizę danych.

Odmiennym spojrzeniem na usprawnienia procesów jest podejście intuicyjne, w którym wykorzystywane są głównie doświadczenie i wyczucie menedżerów. Taka „droga na skróty” zapewnia szybkie zmian, nie daje jednak pewności, że usunięte zostaną przyczyny, a nie tylko symptomy problemów.

W niniejszym artykule przedstawiono, jak podejście metodyczne i analiza danych pozwalają podejmować przemyślane decyzje menedżerskie i unikać błędnych inwestycji. Studium przypadku,którym posłużono się w artykule, dotyczy projektu usprawnienia rozładunku kontenerów morskich w magazynie. Przedsiębiorstwo, które zleciło projekt importowało rocznie ok. 3.000 kontenerów z Dalekiego Wschodu. W celu maksymalizacji wypełnienia kontenerów pudła przewożone były luzem, bez palet.

Negatywną konsekwencją takiego sposobu załadunku był długi czas rozładunku kontenera w magazynie. Ręczne rozładowanie kontenera i ułożenie pudeł na palecie zajmowało bowiem dwóm pracownikom ok 3 godzin. Roczna pracochłonność rozładunku trzech tysięcy kontenerów wynosiła zatem ekwiwalent 18 tyś roboczogodzin, czyli ok 10 etatów.

Kierownictwo przedsiębiorstwa uznało tę pracochłonność za zbyt wysoką i rozpoczęło działania zmierzające do automatyzacji procesu rozładunku kontenerów. Autorzy niniejszego artykułu zaproponowali, aby przed zakupem sprzętu dokonać analizy wpływu automatyzacji na efektywność rozładunku procesu.

Prace rozpoczęto od zdiagnozowania przyczyn źródłowych problemu. Dokonano obserwacji procesu oraz zebrano opinie pracowników rozładowujących kontenery. Pierwszą wskazaną przez pracowników przyczyną wysokiej pracochłonności rozładunku była duża różnorodność asortymentu, która w ich opinii znacznie wydłużała czas rozładunku. Pracownicy wskazywali również, że długość ręcznego rozładunku uzależniona jest od masy pudeł znajdujących się w kontenerze. Uznano, że w przypadku procesu wspomaganego mechanicznie taka korelacja nie będzie występowała. Podczas obserwacji procesu zauważono również, że na drugiej zmianie spada wydajność rozładunku. Postawiono hipotezę, że automatyzacja wyeliminuje ten problem.

Aby zweryfikować te przyczyny źródłowe zorganizowano testy procesu automatyzacji rozładunku. W procesie testowym wykorzystano grawitacyjny podajnik rolkowy. Jeden koniec podajnika wjeżdżał do kontenera, gdzie pracownik ładował na niego kartony. Na drugim końcu podajnika drugi pracownik zdejmował spływające kartony i rozkładał je na paletach. Test opisanego wyżej procesu trwał dwa tygodnie. W oparciu o zabrane podczas testu dane przeprowadzono następnie analizy oraz badano, czy wskazane przyczyny nieefektywności zostały wyeliminowane dzięki automatyzacji.

Hipoteza 1

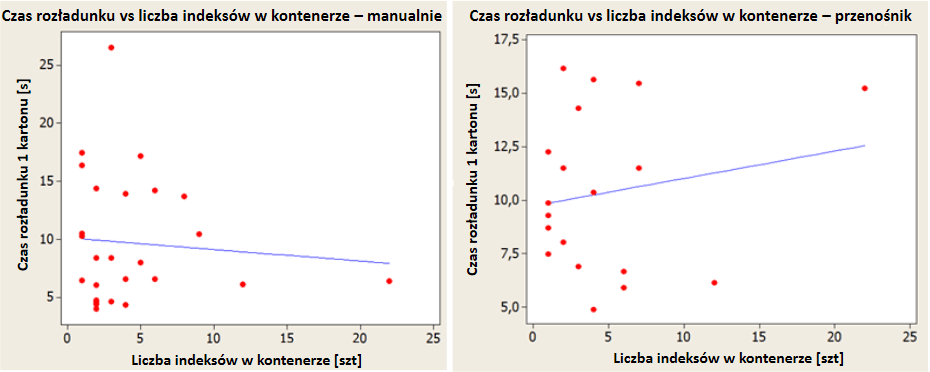

W pierwszej kolejności zweryfikowano hipotezę wskazującą, że automatyzacja rozładunku wyeliminuje zależność między liczbą asortymentów w kontenerze a średnim czasem rozładunku kartonu. Na rysunku 1 przedstawiono wykresy długości rozładunku czasu jednego kartonu w zależności od liczby indeksów w kontenerze dla rozładunku manualnego i automatycznego.

Zarówno dla procesu ręcznego, jaki automatycznego, nie występuje korelacja między liczbą asortymentów w kontenerze, a średnim czasem rozładunku jednego kartonu. Automatyzacja procesu nie wyeliminuje zatem tej przyczyny.

Hipoteza 2

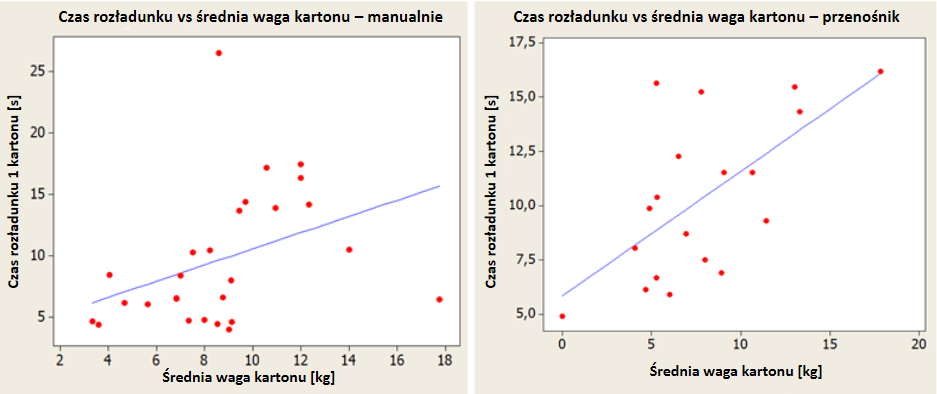

Zweryfikowano również hipotezę dotyczącą wyeliminowania, dzięki automatyzacji procesu, negatywnej zależności czasu rozładunku od masy pudeł znajdujących się w kontenerze. Również w tym obszarze dokonano statystycznej analizy danych, których wyniki przedstawiono na rysunku 2.

Jak wynika z wykresów, zarówno dla procesu ręcznego, jak i automatycznego, średnia długość rozładunku uzależniona jest od masy kartonów. Oznacza to, że również w tym zakresie automatyzacja nie zwiększy wydajności rozładunku.

Hipoteza 3

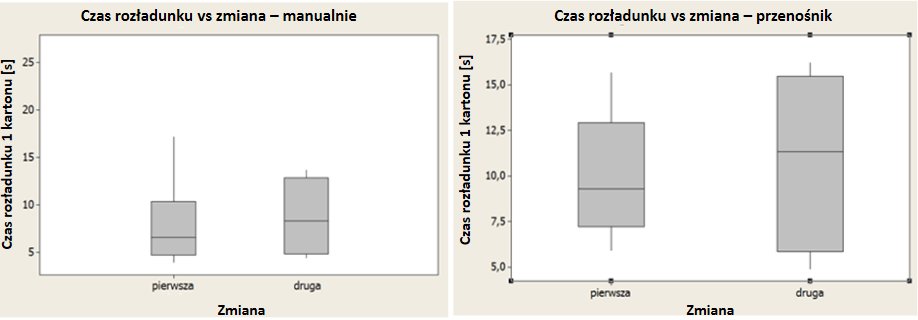

Analizom poddano także trzecią hipotezę, według której automatyzacja procesu powinna wyeliminować problem zmniejszonej wydajności rozładunku na drugiej zmianie. Wyniki analiz w tym zakresie przedstawiono na rysunku 3.

Na rysunku tym, za pomocą „wykresów świeczkowych” przedstawiono medianę oraz pierwszy i trzeci kwartyl rozkładu czasu rozładunku dla pierwszej i drugiej zmiany. Jak wynika z wykresów, zarówno w procesie ręcznym, jak i automatycznym, wydajność rozładunku spada na drugiej zmianie. Usprawnienia w tym obszarze powinny zatem dotyczyć zmian organizacyjnych, a nie automatyzacji.

Podczas testu obliczono również średnią wydajność rozładunku kontenerów. Dla procesu ręcznego wyniosła ona 300 kartonów na godzinę. Dla procesu automatycznego wydajność wyniosła zaledwie 259 kartonów na godzinę.

Wyniki

Wyniki testów wskazują zatem, że wprowadzenie automatyzacji procesu w badanym przypadku spowodowałoby spadek wydajności procesu o ok 14%. Analiza danych i podejście metodyczne uchroniło przedsiębiorstwo przed błędną inwestycją w podajniki rolkowe. Kierownictwo firmy podjęło decyzję, że prace zmierzające do usprawnienia procesu rozładunku dotyczyć będą aspektów organizacyjnych oraz szkoleń i budowania świadomości personelu.

_

Autorzy artykułu: Radosław Śliwka, Wojciech Rokicki, Tomasz Lus

Kontakt

61-707 Poznań ul. Libelta 27

Telefon

Na skróty

- Kiedy i w jaki sposób optymalizować procesy w firmie? Wykorzystaj spowolnienie w gospodarce do usprawnienia działań

- Optymalizacja procesów jako sposób na poprawę rentowności firmy i zadowolenia pracowników

- Pojemnikowy system składowania i ekspozycji towarów małogabarytowych, czyli AUTOSTORE

- Jeśli chcesz iść szybko, możesz to zrobić sam, jeśli chcesz pójść daleko, potrzebujesz do tego zespołu

- Po co komu analiza – czyli o wartości jaką wnosi analityk biznesowy do realizowanych projektów.